0086 15335008985

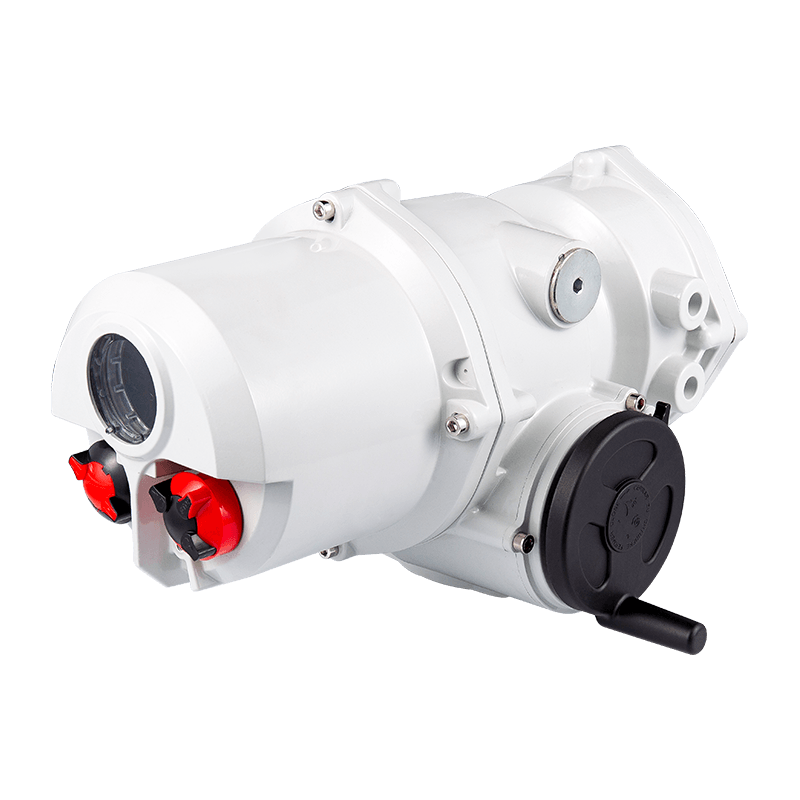

Cat:Atuador elétrico de revestimento

Usado principalmente no campo industrial, equipado com o novo sistema de controle de atuadores de válvulas Inteligent...

Veja detalhes

Para gerentes de fábrica, engenheiros e integradores de sistemas, a decisão de atualizar ou expandir um sistema de automação nunca é tomada de ânimo leve. A principal preocupação é a compatibilidade: os novos componentes funcionarão perfeitamente com a infraestrutura já instalada? Quando a aplicação exige a automação de válvulas esfera, macho ou borboleta, o atuador elétrico de um quarto de volta muitas vezes é a solução ideal. No entanto, surge uma questão comum e crítica: quão facilmente pode um atuador elétrico de um quarto de volta integrar no meu sistema de controle existente? A resposta, de forma tranquilizadora, é que os dispositivos modernos são projetados tendo a integração como princípio fundamental.

Antes de nos aprofundarmos em protocolos e cabeamentos específicos, é essencial entender o que a integração realmente implica. No fundo, integrando um atuador elétrico de um quarto de volta significa estabelecer um canal confiável e inequívoco de comunicação e controle entre o atuador e o sistema que o comanda. Isso normalmente envolve três componentes principais: o sistema de controle em si (por exemplo, um PLC, DCS ou mesmo um simples painel de relés), o atuador , e o interface que os une. Essa interface pode ser tão simples quanto um conjunto de fios discretos para comandos de abertura/fechamento ou tão complexa quanto um barramento digital em rede que transporta grandes quantidades de dados. A facilidade de integração é diretamente proporcional ao quão bem as capacidades do atuador se alinham com a linguagem e as capacidades do sistema de controle. Felizmente, os fabricantes entendem que não existem dois ambientes de controle idênticos, e é por isso que um padrão atuador elétrico de um quarto de volta normalmente é oferecido com uma ampla variedade de interfaces opcionais e módulos de comunicação para atender praticamente qualquer cenário.

Os protocolos de comunicação são a linguagem que seu sistema de controle usa para se comunicar com dispositivos de campo. O protocolo suportado pelo seu escolhido atuador elétrico de um quarto de volta é sem dúvida o fator mais importante que determina a facilidade de integração. O panorama dos protocolos pode ser dividido em algumas categorias principais, cada uma com suas próprias vantagens e considerações.

A forma mais simples e universal de integração é através de sinais de entrada/saída discretos (on/off) e analógicos (proporcionais). Este é muitas vezes o ponto de entrada mais fácil para integrar um atuador elétrico de um quarto de volta em um sistema legado ou em uma configuração simples de PLC.

A maioria dos atuadores aceita um simples contato seco ou um pulso de tensão (por exemplo, 24 Vcc ou 120 Vca) para comandar operações de abertura e fechamento. Da mesma forma, eles fornecem sinais de feedback discretos, muitas vezes através de relés eletromecânicos integrados ao módulo de controle do atuador, para indicar status como Válvula aberta , Válvula fechada , Falha de torque , ou Superaquecimento do motor . A integração analógica pode envolver o recebimento de um sinal de 4-20mA para controle proporcional (por exemplo, modulação de uma válvula borboleta para controle de fluxo) ou a transmissão de um sinal de 4-20mA representando a posição da válvula.

Este método é fácil de entender, solucionar problemas e conectar. Não requer nenhum conhecimento especial de programação além da lógica ladder básica no PLC. A limitação, porém, é a quantidade de dados trocados; você conhece a posição e o status básico, mas informações de diagnóstico mais profundas permanecem bloqueadas no atuador.

Para ambientes modernos e ricos em dados, os protocolos fieldbus digitais são o padrão para integração. É aqui que brilha a verdadeira “facilidade” de integração para sistemas bem equipados. UM atuador elétrico de um quarto de volta equipado com um módulo fieldbus comunica-se através de um único cabo de par trançado, reduzindo drasticamente os custos e a complexidade da fiação, ao mesmo tempo que permite uma vasta troca de informações.

Protocolos comuns incluem Profibus DP , Modbus RTU , e DeviceNet . Esses protocolos permitem que o sistema de controle não apenas comande a abertura ou fechamento da válvula, mas também monitore valores de torque em tempo real, temperatura interna, número de ciclos operacionais e muito mais. Essa riqueza de dados facilita a manutenção preditiva, reduzindo o tempo de inatividade. A integração neste nível normalmente requer o carregamento de um arquivo de descrição de dispositivo (GSD para Profibus, EDS para DeviceNet) no software de engenharia do sistema de controle. Este arquivo informa ao PLC exatamente como se comunicar com o atuador, tornando a configuração um processo amplamente orientado por menus.

O auge atual da facilidade e capacidade de integração está nos protocolos baseados em Ethernet. Estes incluem Profibus PA , Modbus TCP/IP , Ethernet/IP , e Fundação Fieldbus H1 . Esses protocolos oferecem comunicação de alta velocidade e a capacidade de integrar o atuador elétrico de um quarto de volta diretamente na infraestrutura de rede de TI mais ampla da planta.

A principal vantagem é a integração perfeita com sistemas de supervisão como SCADA e MES. Os dados do atuador podem ser acessados por planejadores de manutenção, historiadores operacionais e sistemas de gerenciamento de ativos sem a necessidade de gateways complexos. A configuração e o diagnóstico muitas vezes podem ser realizados remotamente a partir de uma estação de trabalho de engenharia. Para uma instalação que já executa um backbone de controle baseado em Ethernet, adicionar um atuador compatível é tão simples quanto conectar qualquer outro dispositivo de rede e atribuir-lhe um endereço IP.

| Tipo de protocolo | Protocolos de exemplo | Vantagem Principal | Ideal para |

|---|---|---|---|

| Discreto/Analógico | Contato Seco, 4-20mA | Simplicidade, Universalidade | Sistemas simples , atualizações legadas, controle básico |

| Barramento de campo industrial | Profibus DP , Modbus RTU , DeviceNet | Fiação reduzida, dados ricos | Automação em toda a fábrica , manutenção baseada em dados |

| Baseado em Ethernet | Modbus TCP/IP , Ethernet/IP , Profibus PA | Alta velocidade, integração de TI | Locais greenfield modernos , IIoT iniciativas, sistemas complexos |

A integração tranquila não envolve apenas dados; trata-se de elétrons. Garantir a compatibilidade elétrica é um aspecto fundamental, embora às vezes esquecido, do processo. A falha na correspondência das fontes de alimentação pode interromper um projeto de integração antes mesmo de começar.

O primeiro passo é verificar a fonte de alimentação disponível no local de instalação. É CA ou CC? Qual é a tensão e a frequência (por exemplo, 120 Vca 60 Hz, 240 Vca 50 Hz, 24 Vcc)? UM atuador elétrico de um quarto de volta está disponível em uma ampla gama de opções de entrada de energia padrão. Selecionar o modelo correto é fundamental. Tentar alimentar um atuador de 24 Vcc com uma fonte de 120 Vca causará falha imediata e catastrófica.

Além disso, a corrente de partida do motor do atuador deve ser considerada. Quando energizado pela primeira vez, um motor elétrico pode consumir uma corrente muitas vezes superior à sua corrente operacional em estado estacionário. A fonte de alimentação do sistema de controle e a fiação devem ser classificadas para lidar com esse breve surto. Ignorar a corrente de partida pode causar disparos indesejados de disjuntores ou quedas de tensão que afetam outros dispositivos no mesmo circuito. Muitos atuadores incorporam circuitos de partida suave para mitigar esse problema, facilitando sua integração em ambientes eletricamente sensíveis.

Finalmente, o ruído eléctrico inerente aos ambientes industriais deve ser gerido. A blindagem adequada dos cabos de sinal, a separação da fiação de alimentação e controle e o uso de aterramento dedicado para o atuador são práticas recomendadas essenciais que garantem que a integração elétrica seja limpa e livre de interferências que possam causar operação errática ou erros de comunicação.

Depois que as conexões físicas e de protocolo forem feitas, a próxima etapa da integração é a configuração. Moderno atuador elétrico de um quarto de volta as unidades são altamente configuráveis e o processo foi simplificado para facilitar o uso.

Muitos atuadores apresentam controles de botão integrados e uma interface homem-máquina (HMI) local para configuração básica. Isso permite que um técnico abra e feche manualmente a válvula, defina limites de torque, configure relés de feedback discretos e atribua endereços para protocolos de rede no local, sem um computador. Isto é extremamente útil para comissionamento inicial e solução de problemas.

Para configurações mais avançadas e, principalmente, para diagnósticos, a maioria dos fabricantes oferece ferramentas de software dedicadas para PC. Esses aplicativos se conectam ao atuador, geralmente por meio de um adaptador USB ou Bluetooth, e fornecem uma interface gráfica do usuário para configuração profunda de parâmetros. A facilidade de integração aqui é alta porque essas ferramentas permitem o upload e download rápido de arquivos de configuração. Isso significa que um engenheiro pode configurar um atuador perfeitamente em sua bancada, salvar as configurações em um arquivo e, em seguida, implantar rapidamente essa configuração idêntica em dezenas de outros atuadores no sistema, garantindo consistência e economizando muito tempo.

Além disso, este software fornece uma janela sobre a integridade do atuador, exibindo parâmetros em tempo real, registros históricos de falhas e contadores de eventos. Esta capacidade de diagnóstico é uma parte fundamental da história da integração, pois conecta os dados operacionais do atuador diretamente aos sistemas de gestão de manutenção, permitindo uma abordagem proativa à manutenção.

A facilidade de integração não é apenas uma preocupação elétrica ou de software. A interface física e mecânica entre o atuador e a válvula que ele opera é um primeiro passo crítico. UM atuador elétrico de um quarto de volta foi projetado para ser montado diretamente em uma válvula de acordo com os padrões internacionais, o que simplifica imensamente esse processo.

Os padrões de montagem mais comuns são ISO 5211 e DIN 3337. Esses padrões definem a geometria da interface de montagem na válvula – as dimensões do flange, o número de parafusos, o círculo do parafuso e o tamanho e formato do eixo de transmissão. Quando a válvula e o atuador são fabricados de acordo com esses padrões, a integração física é uma simples questão de alinhar as peças e aparafusá-las. Esta intercambialidade é um enorme benefício, permitindo a fácil adaptação de válvulas manuais ou a substituição de atuadores existentes de diferentes fabricantes sem modificar a válvula ou a tubulação.

Além da interface de montagem, a seleção mecânica do torque de saída do atuador e da classificação de empuxo corretos é vital. Um atuador subdimensionado não será capaz de operar a válvula, especialmente sob alta pressão diferencial ou se a válvula ficar presa. Um atuador superdimensionado pode ser um desperdício, mais caro e potencialmente danificar o interior da válvula devido à força excessiva. A utilização de software de dimensionamento fornecido pelo fabricante ou a consulta de especificações técnicas garantem o selecionado atuador elétrico de um quarto de volta é mecanicamente adaptado à válvula, garantindo uma operação confiável e um sistema mecânico verdadeiramente integrado.

A expressão máxima da integração fácil é o valor que dela deriva. Um ambiente profundamente integrado atuador elétrico de um quarto de volta fornece muito mais do que uma simples funcionalidade de abrir/fechar. Ele se torna uma sentinela no seu processo, fornecendo dados valiosos que melhoram a integridade e a confiabilidade geral do sistema.

Além dos interruptores de posição básicos, os atuadores avançados fornecem feedback contínuo sobre a posição real da válvula (por exemplo, 0-100% aberta), e não apenas indicações de fim de curso. Mais importante ainda, eles monitoram e relatam o torque aplicado pelo motor durante todo o seu percurso. Esta assinatura de torque é uma poderosa ferramenta de diagnóstico. Uma tendência de aumento do torque pode indicar que uma válvula está se tornando mais difícil de operar devido ao desgaste, acúmulo de detritos ou degradação da vedação. Ao monitorar esta tendência ao longo do tempo, o sistema de controle pode alertar o pessoal de manutenção para fazer a manutenção da válvula durante uma parada planejada, evitando uma interrupção de emergência não planejada.

Essa capacidade de manutenção preditiva transforma o atuador elétrico de um quarto de volta de um simples componente de automação a uma ferramenta crítica de gerenciamento de ativos. Esses dados podem ser facilmente integrados aos mais modernos sistemas de controle e gerenciamento de ativos, proporcionando um claro retorno sobre o investimento, reduzindo custos de manutenção, evitando perdas de produtos e maximizando a disponibilidade da planta.