0086 15335008985

Como uma caixa de controle de mina de carvão garante segurança e eficiência?

A extração de carvão continua sendo uma atividade fundamental para a produção de energia e processos industriais em muitas partes do mundo. Esta operação, conduzida em um dos ambientes mais desafiadores e perigosos conhecidos pela indústria, exige um nível extraordinário de controle, monitoramento e garantia de segurança. No centro desta complexa rede de máquinas e protocolos está um equipamento crítico: o caixa de controle de mina de carvão . Esta unidade não é um dispositivo único, mas sim um conjunto integrado de componentes projetados para gerenciar, regular e proteger os vários sistemas que operam dentro de uma mina. Seu papel é fundamental na transformação da energia elétrica bruta e dos sinais de controle na operação segura, ordenada e eficiente de equipamentos que vão desde correias transportadoras e ventiladores até bombas e máquinas de corte. Compreender o design, a função e a importância crítica deste equipamento é essencial para apreciar a engenharia sofisticada que sustenta as operações de mineração modernas.

A principal função de uma caixa de controle de mina de carvão é atuar como centro nervoso para uma peça específica de equipamento ou uma seção localizada da operação de mineração. Serve como intermediário entre a fonte de energia e as máquinas pesadas, garantindo que a energia elétrica seja entregue de forma controlada e protegida. Sem tal dispositivo, a ligação direta de equipamentos de alta potência à rede elétrica seria perigosa, levando a potenciais danos ao equipamento, falhas elétricas e riscos catastróficos de segurança. A caixa de controle fornece um ponto centralizado para operação e supervisão, permitindo tanto a intervenção manual quanto o controle automatizado com base nas entradas de vários sensores e sistemas de controle. O objetivo fundamental da caixa de controle é fornecer uma interface segura entre operadores humanos, sistemas de controle automatizados e as poderosas máquinas que eles comandam. Esta relação tripartida é a pedra angular da moderna automação e segurança industrial.

O ambiente dentro de uma mina de carvão apresenta um conjunto único de desafios que influenciam diretamente o projeto e a construção de cada equipamento, especialmente componentes elétricos. A caixa de controle não é exceção. Deve ser projetado para suportar condições que degradariam rapidamente equipamentos industriais padrão. A consideração mais crítica do projeto é a mitigação dos riscos de explosão , que é abordado através da construção de invólucros à prova de explosão. Estes invólucros não são apenas caixas robustas; eles são recipientes meticulosamente projetados para resistir a uma explosão interna de gases ou poeiras inflamáveis, sem permitir que a chama ou a pressão se propaguem para a atmosfera perigosa externa. Eles são construídos com materiais resistentes e duráveis, como ferro fundido ou aço temperado, com flanges usinados com precisão que resfriam quaisquer gases que escapem e contêm qualquer aumento de pressão interna.

Além disso, a atmosfera interna de uma mina é frequentemente caracterizada por altos níveis de poeira, umidade e gases corrosivos. Para combater isso, as caixas de controle são vedadas com classificações de proteção de entrada (IP) muito altas, garantindo que partículas e líquidos nocivos não possam penetrar no gabinete e comprometer os componentes sensíveis internos. Os próprios componentes internos são frequentemente revestidos de forma conformada, um processo que aplica uma camada polimérica protetora às placas de circuito para isolá-las da umidade e da contaminação. A construção robusta e as altas classificações de proteção contra entrada são recursos inegociáveis para qualquer dispositivo operando no ambiente subterrâneo de uma mina de carvão. Essa robustez garante a longevidade e confiabilidade dos equipamentos, reduzindo a frequência de manutenções e substituições em locais onde tais atividades são difíceis e perigosas de serem executadas.

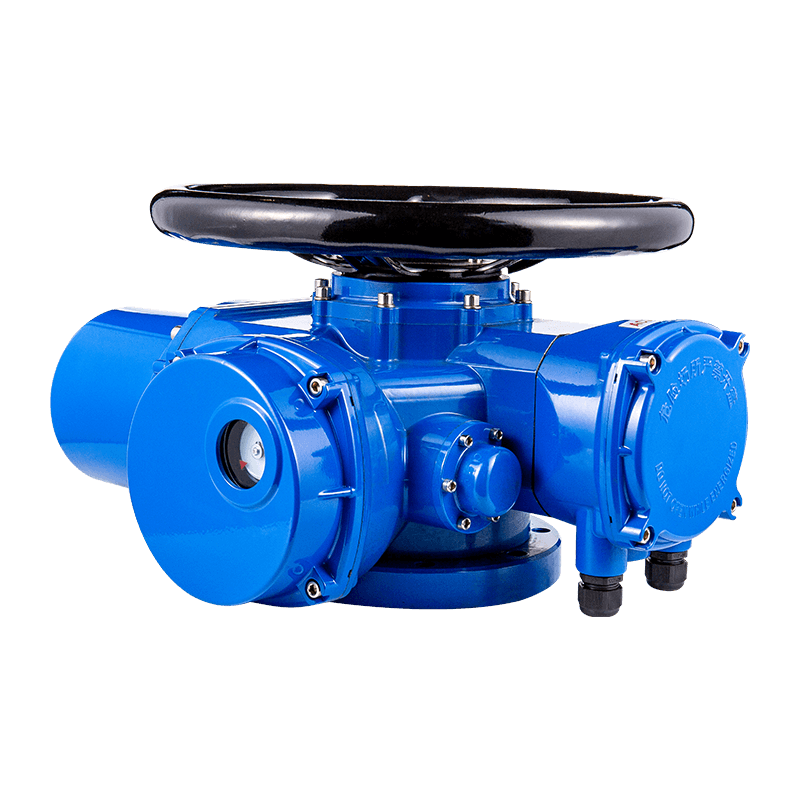

Internamente, uma caixa de controle de mina de carvão é um conjunto cuidadosamente orquestrado de componentes elétricos e eletrônicos. Embora a configuração específica varie dramaticamente com base na aplicação pretendida – seja para controlar uma transmissão de correia transportadora maciça ou uma bomba de água local – os componentes principais compartilham pontos em comum. O coração do sistema geralmente envolve contatores ou partidas de motor, que são relés de serviço pesado, capazes de lidar com as altas correntes exigidas pelos motores industriais. Eles são acoplados a dispositivos de proteção contra sobrecarga que monitoram o fluxo de corrente e desconectarão o motor se ele consumir corrente excessiva, condição que pode indicar travamento mecânico ou falha do motor, evitando queima e possível incêndio.

Disjuntores e fusíveis fornecem proteção essencial contra curto-circuito, isolando instantaneamente seções do circuito em caso de falha. Controladores lógicos programáveis (CLPs) ou relés especializados baseados em microprocessadores são cada vez mais comuns, fornecendo inteligência para controle automatizado. Esses dispositivos recebem entradas de sensores (por exemplo, temperatura, pressão, vazão, posição) e executam lógica pré-programada para controlar os dispositivos de saída de acordo. A integração de controladores inteligentes como PLCs transformou a caixa de controle da mina de carvão de uma simples estação de comutação em um sofisticado nó de aquisição e processamento de dados. Isso permite manutenção preditiva, intertravamento complexo com outros sistemas e registro operacional detalhado. Fontes de alimentação, blocos de terminais para fiação ordenada e componentes de interface homem-máquina (HMI), como botões, luzes indicadoras e, às vezes, até pequenas telas completam a arquitetura interna típica.

| Categoria de componente | Exemplos específicos | Função Primária |

|---|---|---|

| Comutação e proteção de energia | Contatores, partidas de motor, disjuntores, fusíveis | Para conectar/desconectar a energia com segurança e proteger contra sobrecargas e curtos-circuitos. |

| Inteligência de Controle | Controladores lógicos programáveis (CLPs), relés, temporizadores | Para executar sequências de controle automatizado baseadas em lógica com base na entrada do sensor. |

| Interface do Operador | Botões de pressão, chaves seletoras, lâmpadas indicadoras, displays HMI | Para permitir o controle manual e fornecer feedback de status claro aos operadores. |

| Conversão de energia | Transformadores, fontes de alimentação | Para converter a energia recebida em tensões exigidas pelos circuitos de controle e sensores. |

| Interface | Blocos terminais, módulos de comunicação (por exemplo, Ethernet, Profibus) | Para facilitar a fiação ordenada e conectar-se a redes mais amplas de monitoramento de minas. |

A importância primordial da caixa de controle da mina de carvão reside na sua imensa contribuição para a segurança. É um veículo principal para a implementação de protocolos de segurança essenciais. As funções de parada de emergência, por exemplo, são conectadas diretamente ao circuito de controle de maneira à prova de falhas. Isso significa que o acionamento de um botão de parada de emergência ou o acionamento de um sensor de segurança interromperá o circuito de controle, garantindo o desligamento do equipamento independente do estado do controlador programável. Barreiras de segurança intrínseca são frequentemente incorporadas em circuitos conectados a sensores nas áreas mais voláteis , projetado para limitar a energia elétrica disponível na fiação de conexão a um nível abaixo daquele que poderia inflamar uma mistura atmosférica perigosa específica.

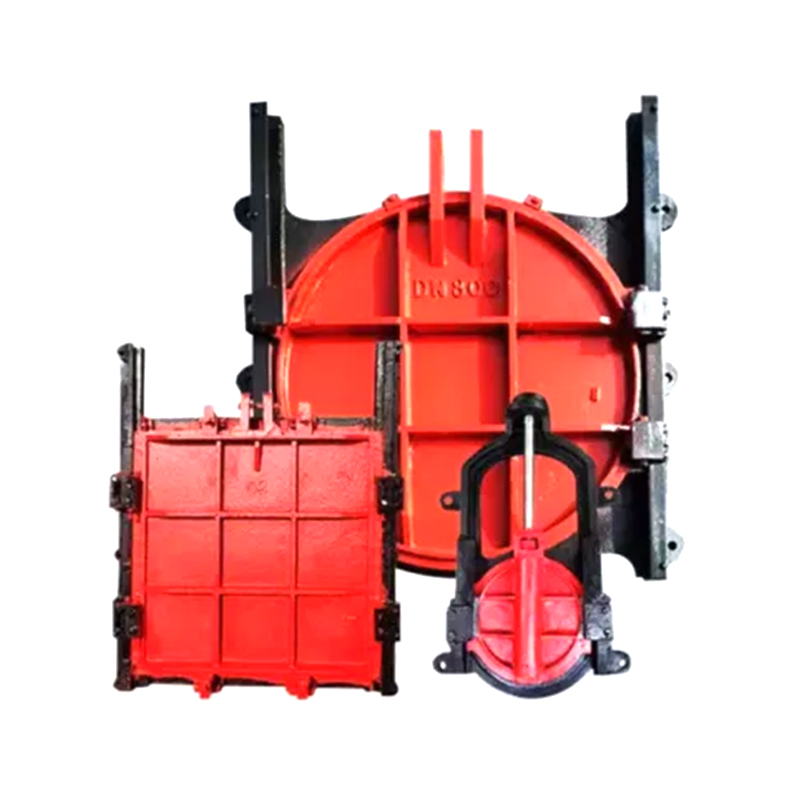

O controle da ventilação é outra função crítica de segurança gerenciada por esses sistemas. As caixas de controle regulam ventiladores potentes que garantem um fornecimento constante de ar fresco, diluindo e removendo gases perigosos como metano e monóxido de carbono. A falha de um ventilador é um evento sério e os sistemas de controle são projetados com redundâncias e alarmes para alertar imediatamente o pessoal sobre qualquer problema. Além disso, as caixas de controlo das bombas desempenham um papel vital na gestão da água, evitando a inundação das secções de trabalho. Ao integrar a monitorização e o controlo, estes sistemas criam uma defesa em camadas contra os inúmeros perigos presentes no subsolo, tornando-os indispensáveis para proteger a vida humana e a infra-estrutura.

Além da segurança, a busca pela eficiência operacional é um fator importante na evolução da tecnologia de caixas de controle. As unidades modernas contribuem significativamente para a gestão de energia. Os soft starters e os inversores de frequência (VFDs), muitas vezes alojados em gabinetes de controle especializados, permitem o aumento gradual da velocidade do motor. Isso elimina a alta corrente de partida associada à partida direta, reduzindo o estresse no sistema de distribuição elétrica e nos componentes mecânicos, como correias transportadoras e caixas de engrenagens. Isto não só prolonga a vida útil do equipamento, mas também resulta em economias substanciais de energia. A capacidade de controlar com precisão a velocidade do motor através de inversores de frequência variável permite um fluxo de processo otimizado e reduções significativas no consumo de energia.

A manutenção preditiva é outro ganho de eficiência. Controladores inteligentes dentro da caixa de controle podem monitorar continuamente parâmetros operacionais como corrente do motor, temperatura dos rolamentos e níveis de vibração. Ao analisar as tendências destes dados, a manutenção pode ser programada com base nas condições reais do equipamento, em vez de com base num calendário fixo. Isto evita paralisações inesperadas causadas por falhas catastróficas e garante que os recursos de manutenção sejam utilizados de forma otimizada, intervindo apenas quando necessário. Esses dados podem ser comunicados a uma estação de monitoramento baseada na superfície, fornecendo uma visão abrangente da saúde e do status dos equipamentos vitais da mina.

A instalação, calibração e manutenção contínua de uma caixa de controle de mina de carvão são procedimentos regidos por protocolos rígidos. Somente pessoal qualificado e certificado está autorizado a trabalhar neste equipamento. Durante a instalação, cada conexão deve ser meticulosamente verificada quanto ao aperto e a integridade dos flanges e vedações à prova de explosão deve ser verificada. A calibração dos sensores e setpoints dos dispositivos de proteção deve ser realizada precisamente de acordo com as especificações da máquina e os parâmetros operacionais da mina. A manutenção de rotina não é opcional; é um requisito crítico de segurança e operacional. Isto envolve inspeções periódicas para verificar sinais de corrosão, danos em cabos e conduítes e o aperto das conexões elétricas, que podem se soltar com o tempo devido à vibração. A atmosfera interna da caixa deve ser mantida limpa e seca, muitas vezes mantida por meio de unidades internas de ar condicionado ou aquecedores projetados para áreas perigosas.

Finalmente, o campo da tecnologia mineira não é estático e a caixa de controlo das minas de carvão continua a evoluir. A tendência é para uma maior integração e sistemas mais inteligentes e conectados. As iterações futuras contarão com sensores incorporados e capacidades de comunicação sem fio ainda mais sofisticados, permitindo um maior grau de monitoramento de condições e integração com ecossistemas digitais em toda a mina, muitas vezes referido como digitalização de minas. O futuro do controle de minas reside na integração mais profunda dos princípios da IoT, criando uma rede de dispositivos inteligentes que se comunicam perfeitamente para otimizar toda a operação de mineração. Isto poderia levar a operações mais autônomas, onde os sistemas podem autodiagnosticar falhas, reconfigurar automaticamente para manter a produção após uma falha localizada e fornecer dados ricos e em tempo real para a tomada de decisões operacionais. No entanto, esta maior conectividade também traz novos desafios, especialmente no domínio da cibersegurança para infraestruturas industriais críticas, que se tornarão uma consideração de design cada vez mais importante.

Concluindo, a caixa de controle da mina de carvão é uma obra-prima de engenharia especializada. É muito mais do que uma simples caixa de junção; é um sistema crítico que garante a operação segura, confiável e eficiente de máquinas de mineração em um ambiente profundamente hostil. Seu design é uma resposta direta aos perigos extremos do metano, pó de carvão e umidade, resultando em uma montagem de componentes robusta, vedada e inteligente. Desde o seu papel principal na aplicação de protocolos de segurança vitais até à sua crescente contribuição para a eficiência energética e manutenção preditiva, a caixa de controlo é um ativo indispensável. À medida que a tecnologia mineira avança, esta caixa humilde mas complexa continuará a ser o alicerce fundamental sobre o qual são construídas operações mineiras mais seguras, mais produtivas e mais sustentáveis. Sua função ininterrupta e confiável é um guardião silencioso da integridade operacional da mina e, mais importante, da vida daqueles que trabalham nela.