0086 15335008985

Como os atuadores elétricos de várias turnos lidam com condições de trabalho complexas com controle de circuito fechado?

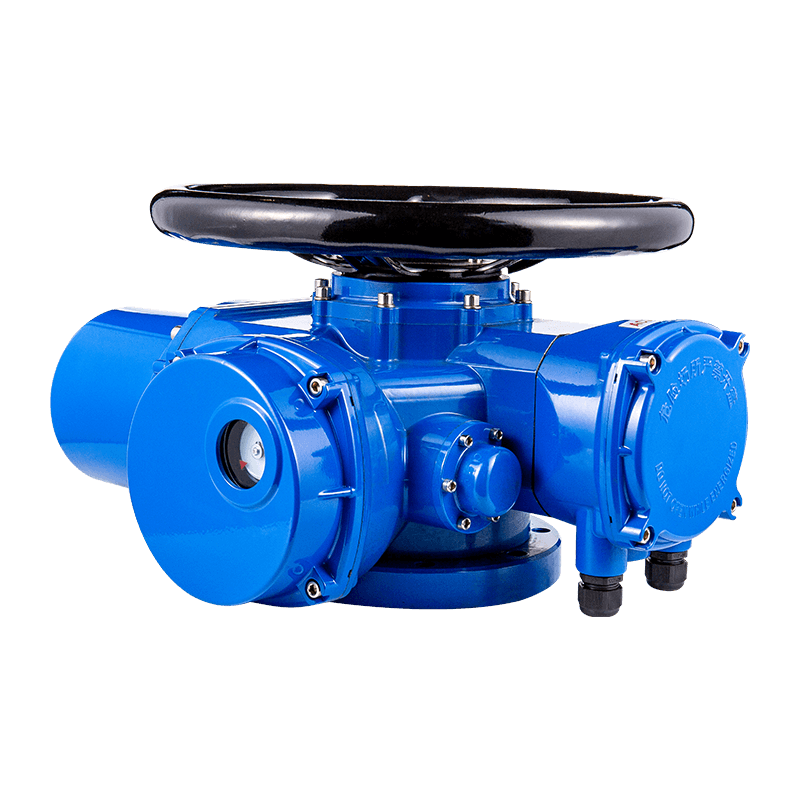

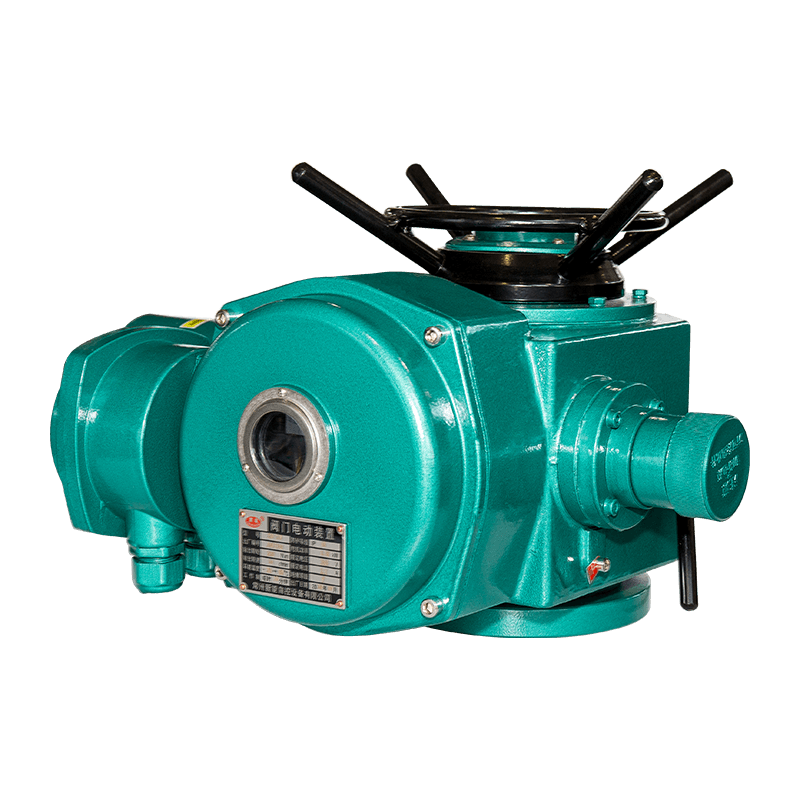

Nos modernos sistemas de automação industrial, os atuadores elétricos de várias turnos são responsáveis pela condução precisa das válvulas-chave, e seu desempenho afeta diretamente a estabilidade e a confiabilidade de todo o processo. Diante de condições de trabalho complexas, como flutuações de pressão do pipeline, alterações de temperatura ou mudanças nas características médias, os atuadores tradicionais de controle de circuito aberto são frequentemente limitados por sua falta de recursos de ajuste em tempo real, enquanto os atuadores elétricos de várias turnos usando a tecnologia de controle de circuito fechado demonstraram excelente adaptabilidade e precisão de controle com seus ajustes dinâmicos e capacidade de adaptação.

O núcleo do controle de circuito fechado está no feedback em tempo real e na correção dinâmica. Os atuadores elétricos de várias turnos coletam continuamente a posição da válvula, a carga e os dados ambientais através de sensores de posição de alta precisão integrados, sensores de torque e módulos de monitoramento de temperatura e compare-os com as instruções de controle em tempo real. Depois que um desvio é detectado, o sistema de controle ajusta imediatamente a saída do motor para garantir que a trajetória de movimento do atuador corresponda estritamente ao alvo esperado. Por exemplo, no sistema de oleoduto da indústria petroquímica, a pressão média pode flutuar violentamente devido a mudanças no fluxo do processo. Os atuadores tradicionais de malha aberta só podem operar mecanicamente de acordo com o AVC predefinido e não podem lidar com choques repentinos de pressão reversa, o que pode facilmente levar ao desvio de posicionamento da válvula ou sobrecarga do motor. O atuador de controle de circuito fechado pode sentir as mudanças de pressão dentro de milissegundos e ajustar dinamicamente o torque de saída, garantindo que a válvula esteja no lugar com precisão e evitando danos à estrutura mecânica devido à sobrecarga.

O impacto das mudanças de temperatura no atuador não deve ser ignorado. Em ambientes de temperatura extremamente alta ou baixa, a expansão térmica e a contração das peças mecânicas, as alterações no desempenho da lubrificação e a estabilidade dos componentes eletrônicas podem ser afetadas. Devido à falta de adaptabilidade ambiental, o sistema de circuito aberto é propenso a posicionar deriva ou resposta lenta após a operação de longo prazo. O atuador elétrico de controle de circuito fechado usa um algoritmo de compensação de temperatura combinado com o feedback da posição em tempo real para corrigir automaticamente o erro de deformação mecânica causada pela temperatura para garantir que a abertura da válvula sempre atenda aos requisitos de controle. Por exemplo, no sistema de armazenamento e transporte criogênico de GNL, o atuador da válvula pode enfrentar um ambiente extremamente frio abaixo de -160 ° C. O sistema de circuito fechado monitora continuamente e ajusta os parâmetros do acionamento do motor para permitir que o atuador mantenha a operação estável sob condições de temperatura ultra baixa.

Alterações nas propriedades físicas ou químicas do meio também apresentam desafios ao controle da válvula. Em cenários, como tratamento de esgoto, reações químicas ou processamento de alimentos, fatores como viscosidade do fluido, corrosividade e material particulado podem mudar com o estágio do processo, resultando em alterações dinâmicas na abertura da válvula e na resistência ao fechamento. Como os atuadores de circuito aberto não podem sentir as mudanças de carga, elas podem ser bloqueadas devido a um aumento repentino de resistência, ou oscilações de superação podem ocorrer devido a uma diminuição da resistência. Atuadores elétricos de várias turnos com controle de circuito fechado identificam inteligentemente alterações nas características de carga e ajustam automaticamente a curva operacional pelo monitoramento em tempo real da corrente do motor e da saída de torque. Por exemplo, em um pipeline de transmissão do meio viscoso, quando a viscosidade do fluido aumenta devido a uma queda de temperatura, o atuador pode aumentar dinamicamente o torque de saída e otimizar a velocidade de abertura e fechamento para evitar a falha de controle devido à sobrecarga ou bloqueio.

Além de lidar com as complexas condições de trabalho, o controle de circuito fechado também oferece aos atuadores elétricos de várias turnos maiores vantagens de segurança e vida. Em situações anormais, como sobrecarga, flutuação de estol ou energia, os sistemas tradicionais de malha aberta geralmente dependem da proteção mecânica da embreagem ou do fusível, que responde com atraso e podem causar danos ao equipamento. O sistema de circuito fechado prevê riscos potenciais com antecedência através da análise de dados em tempo real e toma medidas de proteção ativa, como redução de velocidade, limitação de corrente ou frenagem de emergência. Por exemplo, quando o torque da válvula aumenta repentinamente devido ao bloqueio de substância estranha, o controlador de circuito fechado pode interromper rapidamente a energia antes de atingir o limite mecânico e acionar um alarme para evitar danos permanentes à engrenagem de redução ou à haste da válvula. Esse mecanismo de proteção prospectivo não apenas melhora a confiabilidade do equipamento, mas também reduz significativamente os custos de manutenção.

À medida que a automação industrial se desenvolve em direção à inteligência, a tecnologia de controle de circuito fechado de Atuadores elétricos de várias turnos também continua a evoluir. Algoritmos modernos de controle avançado, como PID adaptativo, lógica difusa e até redes neurais leves, são introduzidas na estratégia de controle do atuador, permitindo aprender o modo de resposta ideal sob diferentes condições de trabalho. Por exemplo, em um processo de ajuste periódico, o atuador pode memorizar automaticamente as características de atrito e a mudança de leis da válvula, de modo a compensar antecipadamente as operações subsequentes e reduzir os erros de ajuste. Essa capacidade de auto-otimização aumenta ainda mais a adaptabilidade do atuador em ambientes complexos, tornando-o uma unidade de execução chave para controle de processo de alta precisão.